微细放电加工 (micro-EDM) 是制造具有微尺度特征的复杂部件的基石。该工艺对于创建航空航天、医疗设备和电子等行业所必需的精确微孔和空腔来说是必不可少的。

微细电火花加工的主要挑战是优化工艺以提高效率和精度。传统上,实现一致且可靠的加工结果,同时最大限度地减少刀具磨损和材料损坏一直是一项复杂的任务,因为难以控制如此规模的材料去除所需的非常小的高能放电。

2024 年 1 月 6 日发表在《制造业进展》上的最新研究介绍了进给脉冲协同控制 (FPCC) 技术作为一种微 EDM 创新,可通过解决短路和放电挑战来提高制造精度和效率,并准备好通过其应用程序设定新的行业标准,彻底改变航空航天和医疗设备行业。

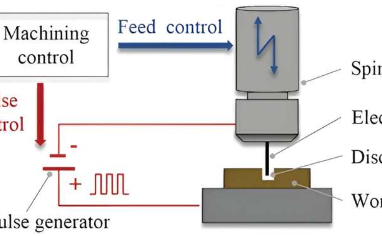

FPCC 方法代表了微放电加工的一种变革性方法,旨在解决提高效率和精度的持续挑战。这种新颖的策略在微电火花加工工艺中协同进给控制和脉冲控制,利用双轴方法来优化性能。

FPCC 方法通过根据放电状态实时监控和调整进给速度,最大限度地减少短路的发生,而短路是严重影响加工质量和速度的常见问题。同时,脉冲控制方面智能地调节放电的能量和时间,确保每个脉冲有效地促进材料去除过程。

进给和脉冲控制之间的这种协调导致不必要的机器后退大幅减少,并优化了放电效率,从而显着提高了加工速度和所产生的微观特征的质量。

首席研究员高强教授表示:“我们的 FPCC 方法标志着微电火花加工技术的重大进步。通过集成进给控制和脉冲控制,我们成功地显着提高了加工效果,为行业树立了新的基准。”

将 FPCC 集成到微 EDM 工艺中不仅提高了制造精度的基准,而且还释放了创建更复杂和细致的设计的潜力,而这些设计以前被认为过于复杂或无法实现。这项创新极大地拓宽了微制造行业的视野,确保制造工艺不仅更加精确,而且明显更加可靠,预示着制造能力的新时代。

标签:

免责声明:本文由用户上传,如有侵权请联系删除!