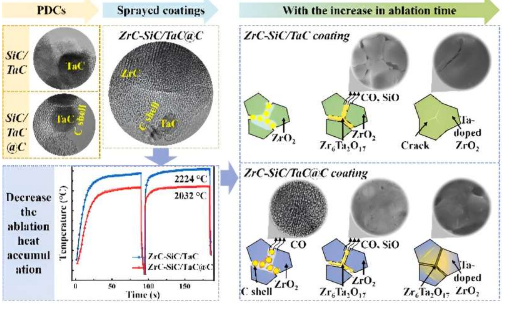

ZrC作为轻质C/C复合材料的抗烧蚀涂层材料引起了广泛关注,但其局限性在于生成的ZrO2膜多孔且疏松。为了解决这个问题,引入了第二相来改善所形成的Zr-XO膜的致密性。例如ZrC-SiC/TaC涂层,生成的低熔点氧化物SiO2(Tm=1650°C)、Ta2O5(Tm=1800°C)和Zr6Ta2O17(Tm=1900°C)有助于形成致密的氧化物膜。

然而较高的服役温度导致涂层表面产生热积累和较大的热应力梯度,从而导致较大的局部缺陷,加速涂层的失效。

为了减少烧蚀热积聚,加入高导热性的纳米材料是一种有效的策略,但由于团聚,在实际应用中受到限制。核壳结构是有利的,因为它可以赋予外部碳壳良好的分散性和导热网络。然而,由于复杂的制备工艺限制了结构保留的难度,在致密涂层内实现均匀分散的核壳结构仍然具有挑战性。

近期,西北工业大学研究团队构建了以石墨烯为壳层的聚合物衍生SiC/TaC,并制备了相应的致密ZrC-SiC/TaC@C涂层。该工作不仅解释了ZrC-SiC/TaC涂层中碳壳层的散热作用对其抗超高温烧蚀防护能力的提升,而且为通过引入碳纳米材料来提高涂层的抗烧蚀性能提供了建设性思路。

“在本报告中,我们设计并构建了一个具有陶瓷@碳核壳结构的导热纳米网络。合成了具有石墨烯碳壳的聚合物衍生SiC/TaC,并通过超音速大气等离子喷涂将其引入ZrC涂层中。加入具有高导热性的碳纳米材料可以降低烧蚀涂层的表面温度,从而减少烧蚀热积累。

“ZrC–SiC/TaC@C涂层和ZrC–SiC/TaC涂层的表面温度分别达到2032℃和2224℃,温差接近200℃。与ZrC–SiC/TaC涂层相比,ZrC–SiC/TaC@C涂层的Rl更低,仅为0.009μm/s,降低了93.7%。”西北工业大学材料学院高温陶瓷材料领域资深专家孙佳介绍说。

其他贡献者包括来自中国西安西北工业大学材料学院的张宇宇、张雪萌、欧洪康、付乾刚;来自中国武汉湖北航天技术研究院系统设计研究所的王博哲。

标签:

免责声明:本文由用户上传,如有侵权请联系删除!